نگهداری و تعمیرات پیشبین (Predictive Maintenance)

انقلاب در مدیریت داراییهای صنعتی

چکیده

نگهداری و تعمیرات پیشبین (Predictive Maintenance) رویکردی نوین در مدیریت داراییهای صنعتی است که با بهرهگیری از دادههای بلادرنگ و تکنیکهای تحلیل پیشرفته، قادر به پیشبینی زمان وقوع خرابی تجهیزات پیش از توقف تولید میباشد. این رویکرد در مقایسه با روشهای سنتی نگهداری واکنشی و پیشگیرانه، بهبودهای قابل توجهی در کاهش هزینههای تعمیرات، افزایش قابلیت اطمینان تجهیزات و بهینهسازی برنامهریزی تولید ارائه میدهد. این مقاله به بررسی جامع مفاهیم بنیادین، اصول فنی، مزایای اقتصادی، و چالشهای پیادهسازی نگهداری پیشبین در صنایع فرآیندی میپردازد.

مقدمه

1.1 ضرورت تحول در نگهداری و تعمیرات

در دنیای صنعتی امروز، تجهیزات تولیدی قلب تپنده هر واحد صنعتی محسوب میشوند. از پمپهای انتقال مواد خام در پالایشگاهها گرفته تا کمپرسورهای پیچیده در واحدهای پتروشیمی، همه این تجهیزات نقش حیاتی در تداوم تولید ایفا میکنند. توقف ناگهانی هر یک از این تجهیزات میتواند خسارات سنگین مالی، کاهش کیفیت محصول، و حتی خطرات ایمنی جدی را به همراه داشته باشد.

آمارها نشان میدهند که در صنایع فرآیندی، هزینههای نگهداری و تعمیرات معمولاً بین 15 تا 40 درصد از کل هزینههای عملیاتی را تشکیل میدهند. در یک واحد پتروشیمی متوسط، توقف غیربرنامهریزی شده حتی برای چند ساعت میتواند میلیونها دلار ضرر مستقیم و غیرمستقیم ایجاد کند. این رقم شامل از دست دادن تولید، هزینه تعمیرات اضطراری، آسیب به تجهیزات مرتبط، و در برخی موارد جرایم قراردادی تأخیر در تحویل محصول است.

در چنین شرایطی، سؤال اساسی این است: آیا میتوان از وقوع این خرابیهای پرهزینه جلوگیری کرد؟ آیا راهی وجود دارد که بتوانیم پیش از خرابی واقعی، علائم هشداردهنده را تشخیص دهیم و اقدام به موقع انجام دهیم؟ پاسخ به این سؤالات در مفهوم نگهداری و تعمیرات پیشبین نهفته است.

1.2 تکامل فلسفههای نگهداری

برای درک بهتر اهمیت نگهداری پیشبین، لازم است ابتدا به مرور تاریخی فلسفههای نگهداری در صنعت بپردازیم. این تکامل در چهار نسل اصلی قابل دستهبندی است:

نسل اول - نگهداری واکنشی: در دهههای ابتدای صنعتیسازی، رویکرد غالب "تعمیر پس از خرابی" بود. تجهیزات تا زمان خرابی کامل به کار میافتادند و سپس تعمیر یا تعویض میشدند. این رویکرد ساده بود اما با هزینههای سنگین توقف تولید و خسارات ثانویه همراه بود.

نسل دوم - نگهداری پیشگیرانه زمانمحور: با رشد صنعت و پیچیدهتر شدن تجهیزات، مفهوم نگهداری دورهای مطرح شد. در این رویکرد، بر اساس تجربه یا توصیه سازندگان، فعالیتهای نگهداری در بازههای زمانی مشخص انجام میشد. این روش توقفات غیربرنامه را کاهش داد، اما مشکل اساسی آن تعویض زودهنگام قطعات سالم بود.

نسل سوم - نگهداری مبتنی بر وضعیت: در اواخر قرن بیستم، با پیشرفت تکنولوژی سنسورها و ابزار اندازهگیری، امکان پایش مستمر وضعیت تجهیزات فراهم شد. در این رویکرد، تصمیمات نگهداری بر اساس وضعیت واقعی تجهیز گرفته میشود نه زمانبندی از پیش تعیین شده.

نسل چهارم - نگهداری پیشبین هوشمند: امروزه با ظهور اینترنت اشیا صنعتی، محاسبات ابری و هوش مصنوعی، نگهداری پیشبین به سطح جدیدی ارتقا یافته است. این نسل نه تنها وضعیت فعلی را پایش میکند، بلکه میتواند زمان وقوع خرابی احتمالی را پیشبینی کرده و بهترین زمان برای مداخله را تعیین کند.

1.3 اهداف و ساختار مقاله

این مقاله با هدف ارائه یک دیدگاه جامع و حرفهای از نگهداری و تعمیرات پیشبین، به بررسی ابعاد مختلف این رویکرد میپردازد. ساختار مقاله به گونهای طراحی شده که خواننده را از مفاهیم پایه تا کاربردهای پیشرفته همراهی کند:

ابتدا به تعریف دقیق و مفاهیم بنیادین نگهداری پیشبین پرداخته و آن را از سایر رویکردها متمایز میکنیم. سپس اصول فنی و فیزیکی که زیربنای این رویکرد را تشکیل میدهند، شرح داده میشود. در ادامه، روشهای مختلف پایش و تشخیص وضعیت تجهیزات معرفی میشوند. بخشهای بعدی به معماری سیستمهای پیشبین مدرن، تحلیل اقتصادی، مطالعات موردی صنعتی، چالشهای پیادهسازی و در نهایت آینده این حوزه میپردازند.

تعریف و مفاهیم بنیادین

2.1 تعریف نگهداری و تعمیرات پیشبیناهداف و ساختار مقاله

نگهداری و تعمیرات پیشبین را میتوان به عنوان یک استراتژی جامع مدیریت دارایی تعریف کرد که با استفاده از دادههای بلادرنگ حاصل از پایش مستمر تجهیزات، تحلیل روندهای تخریب، و مدلسازی رفتار دینامیکی، قادر به تعیین بهینهترین زمان برای انجام فعالیتهای نگهداری است. هدف اصلی این رویکرد، حداکثرسازی قابلیت اطمینان و در دسترس بودن تجهیزات با حداقل هزینه نگهداری است.اهداف و ساختار مقاله

بر اساس استانداردهای بینالمللی نظیر ISO 13374 و ISO 17359، نگهداری پیشبین فراتر از صرفاً پایش وضعیت تجهیزات است. این رویکرد شامل چهار رکن اساسی میباشد:اهداف و ساختار مقاله

پایش مستمر: جمعآوری دادههای عملیاتی و وضعیتی تجهیزات به صورت بلادرنگ یا در بازههای زمانی منظم. این دادهها میتوانند شامل ارتعاش، دما، فشار، جریان الکتریکی، صدا، و پارامترهای فرآیندی باشند.اهداف و ساختار مقاله

تشخیص ناهنجاری: شناسایی انحرافات از وضعیت طبیعی عملکرد تجهیزات با استفاده از تکنیکهای تحلیلی. این مرحله به ما میگوید که "چیزی در حال تغییر است" اما لزوماً ماهیت مشکل را مشخص نمیکند.اهداف و ساختار مقاله

تشخیص عیب: تعیین نوع، محل و شدت عیب یا خرابی در حال توسعه. در این مرحله میفهمیم که "چه چیزی در حال خراب شدن است" و "در کجای تجهیز مشکل وجود دارد".اهداف و ساختار مقاله

پیشبینی پیشرفت خرابی: برآورد زمان باقیمانده تا خرابی کامل و تعیین پنجره زمانی بهینه برای مداخله. این بخش به ما میگوید "چه زمانی باید اقدام کنیم".اهداف و ساختار مقاله

2.2 تفاوت با سایر رویکردهای نگهداریاهداف و ساختار مقاله

برای درک بهتر نگهداری پیشبین، مقایسه آن با رویکردهای دیگر ضروری است:اهداف و ساختار مقاله

در مقابل نگهداری واکنشی: نگهداری واکنشی به معنای انتظار تا خرابی کامل است. این رویکرد ممکن است در مواردی که تجهیز غیرحیاتی است و هزینه نگهداری بالاست، اقتصادی باشد، اما برای تجهیزات حیاتی خطرناک و پرهزینه است. در مقابل، نگهداری پیشبین با شناسایی علائم اولیه، امکان برنامهریزی مداخله و تهیه قطعات یدکی را فراهم میکند.اهداف و ساختار مقاله

در مقابل نگهداری پیشگیرانه: نگهداری پیشگیرانه بر اساس زمان یا تعداد ساعات کارکرد انجام میشود، بدون توجه به وضعیت واقعی تجهیز. این رویکرد میتواند منجر به تعویض زودهنگام قطعاتی شود که هنوز عمر مفید دارند، یا برعکس، منجر به خرابی زودتر از موعد در صورت عدم تطبیق با شرایط عملیاتی واقعی شود. نگهداری پیشبین این مشکل را با تصمیمگیری مبتنی بر داده واقعی حل میکند.اهداف و ساختار مقاله

در مقابل نگهداری مبتنی بر وضعیت ساده: نگهداری مبتنی بر وضعیت معمولاً به معنای پایش دورهای یا مستمر پارامترهای کلیدی و مقایسه آنها با آستانههای از پیش تعیین شده است. نگهداری پیشبین یک قدم فراتر رفته و با تحلیل روند تغییرات، میتواند زمان آتی خرابی را پیشبینی کند.اهداف و ساختار مقاله

2.3 مفهوم منحنی P-Fاهداف و ساختار مقاله

یکی از مفاهیم کلیدی در فهم نگهداری پیشبین، منحنی P-F (Potential Failure to Functional Failure) است. این منحنی نشان میدهد که چگونه عملکرد یک تجهیز به تدریج از وضعیت سالم به سمت خرابی کامل حرکت میکند.اهداف و ساختار مقاله

در ابتدای عمر تجهیز، عملکرد در سطح 100 درصد قرار دارد. به تدریج و در اثر عوامل مختلف مانند سایش، خستگی، خوردگی و شرایط عملیاتی نامساعد، تخریب شروع میشود. نقطه P (Potential Failure) زمانی است که اولین علائم قابل تشخیص تخریب ظاهر میشوند. این علائم ممکن است شامل افزایش جزئی ارتعاش، تغییر صدا، افزایش دما، یا تغییر در کیفیت روغن باشد.اهداف و ساختار مقاله

فاصله زمانی بین نقطه P و نقطه F (Functional Failure یا خرابی عملکردی) را "فاصله P-F" مینامیم. این فاصله نشاندهنده پنجره زمانی موجود برای برنامهریزی و انجام اقدامات نگهداری است. طول این فاصله بسته به نوع تجهیز، مکانیزم خرابی، و شرایط عملیاتی متفاوت است - از چند ساعت در برخی خرابیهای ناگهانی تا چندین ماه در مواردی که فرآیند تخریب آهسته است.اهداف و ساختار مقاله

هدف نگهداری پیشبین، تشخیص نقطه P در اسرع وقت و انجام مداخله در جایی بین P و F است که هم از خرابی کامل جلوگیری شود و هم قطعه را زودتر از موقع تعویض نکنیم.اهداف و ساختار مقاله

2.4 چرخه حیات نگهداری پیشبیناهداف و ساختار مقاله

پیادهسازی موفق نگهداری پیشبین یک فرآیند چرخهای و مستمر است که شامل مراحل زیر میشود:اهداف و ساختار مقاله

شناسایی و اولویتبندی داراییها: نخستین گام، مشخص کردن تجهیزاتی است که کاندید پایش پیشبین هستند. معمولاً از ماتریس ریسک (احتمال خرابی در مقابل شدت پیامد) برای این منظور استفاده میشود. تجهیزات حیاتی که خرابی آنها پیامدهای سنگینی دارد، در اولویت قرار میگیرند.اهداف و ساختار مقاله

انتخاب روشها و ابزارهای پایش: بسته به نوع تجهیز و مکانیزمهای خرابی احتمالی، مناسبترین تکنیکهای پایش انتخاب میشوند. برای مثال، برای تجهیزات گردان ممکن است تحلیل ارتعاش، برای تجهیزات الکتریکی ترموگرافی، و برای سیستمهای هیدرولیک آنالیز روغن مناسب باشد.اهداف و ساختار مقاله

نصب سنسورها و زیرساخت جمعآوری داده: در این مرحله، سنسورها و سیستمهای اندازهگیری نصب میشوند. این ممکن است شامل سنسورهای ارتعاش، دما، فشار، جریان، و سنسورهای آکوستیک باشد. همچنین سیستمهای انتقال و ذخیره داده راهاندازی میشوند.اهداف و ساختار مقاله

جمعآوری دادههای مرجع: پیش از شروع پایش فعال، لازم است دادههای مربوط به وضعیت سالم تجهیزات (Baseline Data) جمعآوری شود. این دادهها مبنایی برای مقایسه و تشخیص انحرافهای آتی است.اهداف و ساختار مقاله

پایش مستمر و تحلیل: سیستمهای پیشبین به طور مداوم دادهها را جمعآوری، پردازش و تحلیل میکنند. الگوریتمهای تشخیص ناهنجاری به دنبال انحراف از الگوهای طبیعی هستند.اهداف و ساختار مقاله

تشخیص و هشدار: زمانی که ناهنجاری تشخیص داده شود، سیستم هشداری صادر کرده و اطلاعات دقیقتری درباره ماهیت و شدت مشکل ارائه میدهد.اهداف و ساختار مقاله

تصمیمگیری و برنامهریزی: بر اساس اطلاعات دریافتی و پیشبینی زمان خرابی، تصمیمات نگهداری اتخاذ میشوند. این شامل تعیین زمان مداخله، تهیه قطعات یدکی، و هماهنگی با برنامه تولید است.اهداف و ساختار مقاله

اجرا و بازخورد: پس از انجام فعالیت نگهداری، نتایج ثبت و با پیشبینیهای اولیه مقایسه میشوند. این بازخورد برای بهبود مستمر مدلها و الگوریتمها استفاده میشود.

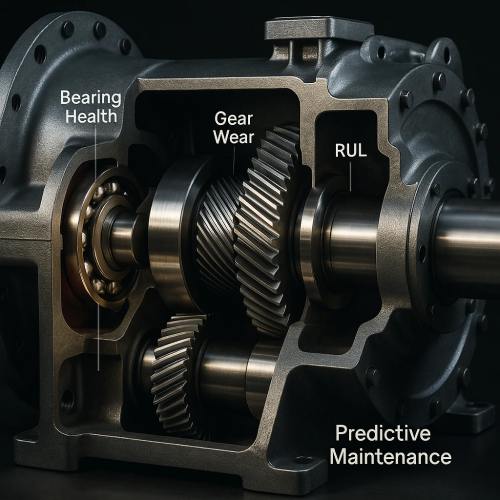

3.1 درک فیزیک خرابی

برای پیشبینی موفق خرابیها، درک عمیق از مکانیزمهای فیزیکی که منجر به تخریب تجهیزات میشوند، ضروری است. خرابیهای صنعتی معمولاً نتیجه یک یا ترکیبی از مکانیزمهای اصلی زیر هستند:

خستگی مواد: این مکانیزم در قطعاتی که تحت بارگذاری سیکلی قرار دارند، رخ میدهد. مثال کلاسیک آن، شفتهای گردان و بلبرینگها هستند. در هر چرخه بارگذاری، آسیب میکروسکوپی بسیار کوچکی ایجاد میشود که به تدریج انباشته شده و منجر به ترک خوردگی و در نهایت شکست میشود. این فرآیند ممکن است ماهها یا سالها طول بکشد و شدت آن به عواملی نظیر دامنه تنش، تعداد سیکلها، و خواص ماده بستگی دارد.

سایش: در قطعات متحرک که با یکدیگر در تماس هستند، سایش اجتنابناپذیر است. حتی با وجود روانکاری مناسب، لایههای بسیار نازکی از ماده در طول زمان از دست میروند. این سایش میتواند منجر به افزایش لقی، کاهش دقت، و در نهایت خرابی عملکردی شود. نرخ سایش به عواملی مانند بار، سرعت، کیفیت روانکاری، و ویژگیهای مواد بستگی دارد.

خوردگی: واکنشهای شیمیایی بین مواد سازنده تجهیزات و محیط اطراف میتواند منجر به تخریب تدریجی شود. خوردگی میتواند به صورت یکنواخت در کل سطح یا به صورت موضعی (حفرهای، شیاری) رخ دهد. عواملی مانند رطوبت، دما، pH، و وجود آلایندهها در نرخ خوردگی مؤثر هستند.

ترک خوردگی حرارتی: تغییرات دمایی مکرر میتواند منجر به انبساط و انقباض سیکلی و در نتیجه ایجاد ترکهای ریز در سطح قطعات شود. این پدیده در تجهیزاتی که دماهای متغیر را تجربه میکنند، مانند مبدلهای حرارتی و فورنسها، شایع است.

کاویتاسیون: در پمپها و شیرهای کنترل، کاهش فشار به زیر فشار بخار مایع میتواند منجر به تشکیل و فروپاشی حبابهای بخار شود. این فروپاشی، امواج فشار شدیدی ایجاد کرده که باعث فرسایش موضعی سطح فلزات میشود.

3.2 زنجیره علی خرابی

خرابیها معمولاً یک فرآیند زنجیرهای دارند. درک این زنجیره به ما کمک میکند تا بهترین نقاط مداخله را شناسایی کنیم. زنجیره علی معمولاً به صورت زیر پیش میرود:

علت ریشهای: این اولین حلقه زنجیره است که ممکن است شامل طراحی نامناسب، نصب نادرست، انتخاب اشتباه ماده، یا شرایط عملیاتی غیرمجاز باشد. برای مثال، نابهنگی در نصب یک پمپ میتواند علت ریشهای باشد.

مکانیزم خرابی: علت ریشهای فعال میکند یک یا چند مکانیزم تخریب را. در مثال نابهنگی، نیروهای اضافی روی بلبرینگها اعمال میشود که مکانیزم خستگی را تسریع میکند.

علائم قابل تشخیص: مکانیزم تخریب منجر به علائمی میشود که قابل اندازهگیری هستند. در مثال ما، افزایش ارتعاش، افزایش دما، و تغییر در صدای عملکرد پمپ مشاهده میشود.

خرابی عملکردی: در نهایت، اگر مداخلهای صورت نگیرد، تجهیز از انجام عملکرد مورد انتظار ناتوان میشود. در مثال ما، بلبرینگ میشکند و پمپ متوقف میشود.

پیامدها: خرابی عملکردی پیامدهایی برای سیستم کلی دارد: توقف تولید، آسیب به تجهیزات مرتبط، خطرات ایمنی، و خسارات مالی.

نگهداری پیشبین تلاش میکند در مرحله "علائم قابل تشخیص" مداخله کند تا از رسیدن به مراحل بعدی جلوگیری شود.

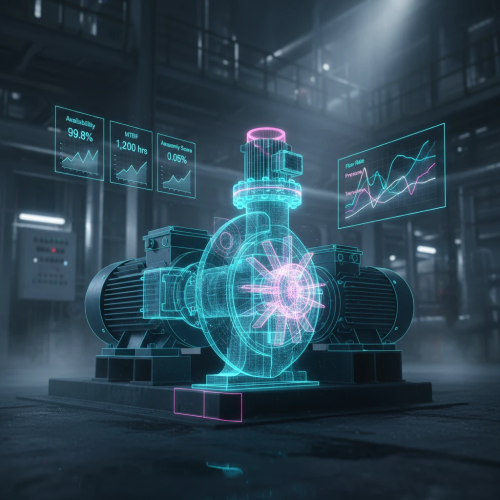

3.3 شاخصهای سلامت تجهیزات

برای کمّی کردن وضعیت تجهیزات، از شاخصهای سلامت (Health Indicators) استفاده میشود. این شاخصها دادههای خام را به معیارهای قابل فهم و قابل مقایسه تبدیل میکنند:

شاخص سلامت کلی: یک عدد بین 0 تا 100 که وضعیت کلی تجهیز را نشان میدهد. 100 نشاندهنده وضعیت کاملاً سالم و 0 نشاندهنده خرابی کامل است. این شاخص معمولاً از ترکیب وزنی چندین پارامتر اندازهگیری شده محاسبه میشود.

شاخص تخریب: نرخ تغییرات شاخص سلامت در طول زمان. این شاخص نشان میدهد که تجهیز چهقدر سریع در حال تخریب است. یک شاخص تخریب رو به افزایش میتواند نشانه تسریع فرآیند خرابی باشد.

عمر مفید باقیمانده: تخمین زمان باقیمانده تا خرابی عملکردی، بر اساس روند فعلی تخریب. این شاخص معمولاً به صورت روز، هفته یا ماه بیان میشود و به برنامهریزان کمک میکند تا زمان بهینه برای مداخله را تعیین کنند.

احتمال خرابی: یک مقدار احتمالاتی که نشان میدهد تجهیز در یک بازه زمانی مشخص چه احتمالی برای خرابی دارد. این شاخص به ویژه برای تصمیمگیریهای مبتنی بر ریسک مفید است.

3.4 الگوهای خرابی و منحنی وان حمام

در مهندسی قابلیت اطمینان، مفهوم منحنی وان حمام (Bathtub Curve) برای توصیف نرخ خرابی در طول عمر تجهیزات استفاده میشود. این منحنی سه دوره مشخص دارد:

دوره خرابیهای اولیه: در ابتدای عمر تجهیز، نرخ خرابی نسبتاً بالاست. این خرابیها معمولاً ناشی از نقصهای ساخت، نصب نادرست، یا مشکلات طراحی هستند. پس از رفع این مشکلات اولیه، نرخ خرابی کاهش مییابد.

دوره عمر مفید: این طولانیترین دوره است که در آن نرخ خرابی نسبتاً ثابت و پایین است. خرابیها در این دوره معمولاً تصادفی و ناشی از شرایط عملیاتی غیرمنتظره هستند. بیشتر عمر کاری تجهیزات در این دوره سپری میشود.

دوره فرسودگی: در انتهای عمر، نرخ خرابی به دلیل فرسودگی، سایش تجمعی، و خستگی مواد افزایش مییابد. این دوره است که نگهداری پیشبین بیشترین ارزش را ایجاد میکند، چرا که میتواند زمان دقیق ورود به این فاز را تشخیص دهد.

درک این الگو به ما کمک میکند تا استراتژیهای نگهداری مناسب را در هر دوره اعمال کنیم. در دوره اول، تمرکز بر رفع مشکلات طراحی و نصب است. در دوره دوم، نگهداری پیشگیرانه معمول کافی است. اما در دوره سوم، نگهداری پیشبین ضروری میشود.

روشهای پایش و تشخیص

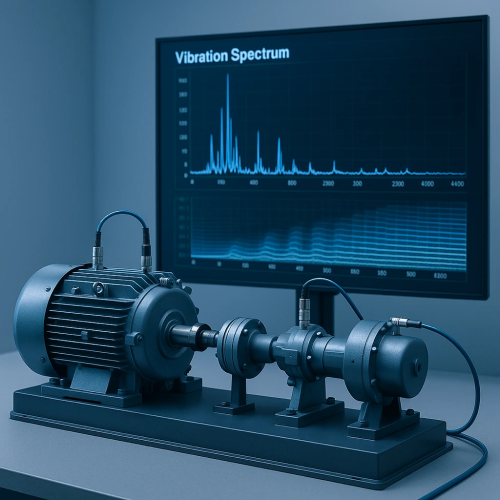

4.1 تحلیل ارتعاش

تحلیل ارتعاش یکی از پرکاربردترین و قدرتمندترین تکنیکهای پایش وضعیت تجهیزات گردان است. این روش بر این اصل استوار است که هر تجهیز گردان سالم، یک الگوی ارتعاشی مشخص و تکرارپذیر دارد. هرگونه تغییر در این الگو میتواند نشانهای از مشکلات در حال توسعه باشد.

اصول فیزیکی: وقتی یک شفت میچرخد، نیروهای مختلفی از جمله نیروی گریز از مرکز، نابالانسی، نابهنگی، و اصطکاک روی آن وارد میشوند. این نیروها موجب ارتعاش میشوند. در حالت سالم، این ارتعاشات در حد قابل قبولی هستند و الگوی منظمی دارند. اما وقتی مشکلی رخ میدهد - مثلاً بلبرینگ شروع به سایش میکند یا نابالانسی افزایش مییابد - الگوی ارتعاش تغییر میکند.

پارامترهای کلیدی: در تحلیل ارتعاش، سه پارامتر اصلی اندازهگیری میشود:

دامنه تنها دامنه ارتعاش (Amplitude) که میزان شدت ارتعاش تجهیز را نشان میدهد، بلکه فرکانس ارتعاش (Frequency) که به ماهیت نیروهای ایجادکننده بستگی دارد و فاز ارتعاش (Phase) که توالی ارتعاش بخشهای مختلف را مشخص میسازد، نیز بررسی میشوند. تحلیل همزمان این سه مؤلفه تصویر دقیقی از وضعیت دینامیکی تجهیز ارائه میدهد.

کاربردها:

- تشخیص نابالانسی، نابهنگی و لقی شفتها

- عیبیابی بلبرینگها و گیربکسها بر اساس تحلیل طیف فرکانسی

- شناسایی پدیدههای رزونانس و ارتعاشات همفرکانس

- ارزیابی کیفیت تعمیرات پس از مونتاژ

در سیستمهای پیشرفته، دادههای ارتعاشی به صورت بلادرنگ از طریق حسگرهای MEMS یا سنسورهای پیزوالکتریک جمعآوری شده و در مرکز داده تحلیل میشوند. مقایسه طیفهای فعلی با الگوهای مرجع میتواند وجود خرابی در مراحل اولیه را آشکار کند.

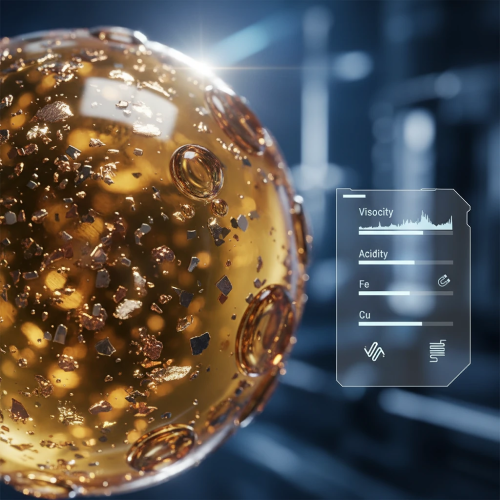

4.2 آنالیز روغن

تحلیل روغن یکی از ابزارهای کلیدی در پایش وضعیت تجهیزات روانکاریشونده مانند کمپرسورها، توربینها و پمپها است. روغن نه تنها نقش روانکار دارد، بلکه به عنوان "خون تجهیز" حاوی اطلاعات ارزشمندی از وضعیت داخلی آن است.

پارامترهای معمول اندازهگیری:

- ویسکوزیته: تغییر در ویسکوزیته میتواند نشانگر آلودگی یا تخریب حرارتی روغن باشد.

- آلودگی فلزی: وجود ذرات فلزی نشاندهنده سایش اجزای داخلی همچون چرخدندهها یا یاتاقانها است.

- عدد اسیدی و بازی: افزایش عدد اسیدی به معنای اکسیداسیون یا تخریب شیمیایی روغن است.

- محتوای آب یا سوخت: وجود این مواد میتواند باعث کاهش روانکاری و خوردگی شود.

تحلیل روند دادههای روغن، امکان شناسایی زودهنگام مشکلات مکانیکی را فراهم میکند. به طور مثال، مشاهده افزایش تدریجی ذرات Fe و Cu میتواند هشدار اولیه برای خرابی در یاتاقانها یا روتور باشد.

4.3 پایش صوت و آکوستیک

ارتعاشات فراصوتی تولیدشده توسط اصطکاک، نشت یا تخلیه الکتریکی را میتوان با سنسورهای آلتراسونيک (Ultrasonic Sensors) ثبت کرد. این فناوری بهویژه در تشخیص نشتهای کوچک گاز، ترکخوردگی در خطوط تحت فشار، و تخلیههای جزئی در تجهیزات الکتریکی کاربرد دارد. مزیت اصلی آن حساسیت بالا و قابلیت تشخیص زودهنگام در مراحل اولیه خرابی است.

4.4 ترموگرافی (Infrared Thermography)

در این روش، با استفاده از دوربینهای مادون قرمز، توزیع دمای سطح تجهیزات اندازهگیری و تصویر حرارتی آنها ثبت میشود. تغییرات غیرعادی در الگوی حرارتی میتواند نشانهای از وجود عیب باشد.

کاربردهای عمومی عبارتاند از:

- شناسایی ناپیوستگی حرارتی در اتصالات الکتریکی (به دلیل مقاومت اضافی)

- تشخیص خرابی عایق حرارتی در خطوط فرآیند

- ارزیابی بار غیرمتقارن در موتورها و ترانسفورماتورها

- پایش یکنواختی توزیع دما در مبدلهای حرارتی

4.5 تحلیل جریان الکتریکی (MCSA)

در تجهیزات الکتریکی نظیر موتورها، بررسی سیگنال جریان، اطلاعات ارزشمندی پیرامون سلامت مکانیکی و الکتریکی ارائه میدهد. تغییرات در طیف فرکانسی جریان میتواند وجود نابالانسی، شکست حلقههای سیمپیچ یا مشکلات بلبرینگ را نشان دهد. این روش به دلیل غیرتهاجمی بودن و امکان پایش آنلاین در بسیاری از صنایع، کاربرد روزافزونی یافته است.

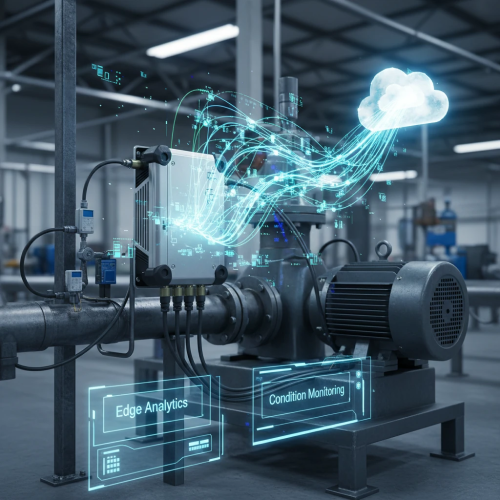

. معماری سامانههای نگهداری پیشبین

سامانههای PdM معمولاً از پنج لایه اصلی تشکیل شدهاند:

1. لایه حسگرها و جمعآوری داده: شامل سنسورهای فیزیکی، سیستمهای کنترل محلی (PLC/DCS) و رابطهای داده است.

2. لایه انتقال داده: از طریق شبکههای صنعتی، Wi-Fi صنعتی یا IoT Gateway دادهها را به مرکز پردازش ارسال میکند.

3. لایه ذخیره و مدیریت داده: دادههای خام در پایگاه داده صنعتی ذخیره و بر اساس زمان و نوع تجهیز سازماندهی میشوند.

4. لایه تحلیل: هسته اصلی سیستم است که وظیفه شناسایی ناهنجاری، تشخیص الگو و پیشبینی زمان خرابی را برعهده دارد.

5. لایه تصمیمسازی و نمایش: نتایج تحلیل به صورت داشبوردهای مدیریتی برای مهندسان و مدیران نمایش داده میشود تا تصمیمات نگهداری بر اساس واقعیت اتخاذ شوند.

6. مزایا و منافع اقتصادی

پیادهسازی نگهداری پیشبین موجب تحقق چند هدف کلیدی میشود:

- کاهش توقفات غیرمنتظره و افزایش ضریب دسترسی تجهیزات

- بهینهسازی مصرف قطعات یدکی و جلوگیری از تعویضهای غیرضروری

- افزایش ایمنی عملیاتی از طریق تشخیص زودهنگام شرایط بحرانی

- کاهش هزینههای کلی نگهداری در مقایسه با رویکردهای پیشگیرانه سنتی

- امکان برنامهریزی تولید دقیقتر و پایدارتر

بر اساس مطالعات مجامع صنعتی، اجرای موفق PdM میتواند هزینه نگهداری را تا حدود 25 الی 30 درصد کاهش و قابلیت اطمینان تجهیزات را حدود 10 الی 20 درصد افزایش دهد.

7. چالشهای پیادهسازی در صنایع فرآیندی

هرچند نگهداری پیشبین مزایای قابلتوجهی دارد، تحقق کامل آن مستلزم غلبه بر چالشهای زیر است:

- چالش فنی: نصب سنسور در محیطهای با دمای بالا یا مواد خورنده دشوار است.

- چالش داده: دادههای خام نیازمند استانداردسازی، فیلتراسیون و برچسبگذاری دقیق هستند.

- چالش سازمانی: موفقیت PdM تنها با همسویی واحدهای بهرهبرداری، تعمیرات و فناوری اطلاعات میسر است.

- چالش نیروی انسانی: تفسیر صحیح دادهها مستلزم مهندسانی با دانش میانرشتهای مکانیک، برق و تحلیل داده است.

8. افق آینده نگهداری پیشبین

حرکت صنعت به سمت نگهداری هوشمند پیشگویانه (Smart Predictive Maintenance) در حال شتاب است. در آینده نزدیک، فناوریهایی مانند دوقلو دیجیتال (Digital Twin)، هوش مصنوعی تعبیهشده و پردازش مرزی (Edge Computing) نقش پررنگتری خواهند داشت. این فناوریها امکان شبیهسازی بلادرنگ رفتار تجهیزات، پیشبینی دقیقتر روند خرابی و تصمیمگیری خودکار را فراهم خواهند کرد.

در صنایع فرآیندی ایران نیز شکلگیری زیرساختهای داده، آموزش نیروی متخصص، و نوسازی سیستمهای کنترل پیششرط تحقق PdM پیشرفته است.

9. نتیجهگیری

نگهداری و تعمیرات پیشبین نه صرفاً یک ابزار فنی بلکه یک فلسفه مدیریتی نوین است که بر مبنای شناخت، داده و تصمیمگیری علمی استوار است. با بهکارگیری این رویکرد در واحدهای تولیدی، میتوان از زیانهای ناشی از توقفات برنامهریزینشده کاست، عمر تجهیزات را افزایش داد و چابکی عملیات را بالا برد. دستیابی به این اهداف مستلزم یک نگاه جامع، سرمایهگذاری مرحلهای، و تلفیق بین مهارتهای مهندسی و فناوری داده است.